CBN硬车工艺

在现代轴承制造中,硬车工艺相对于传统的磨削加工,是一种具有成本效率的解决方案。硬零件车削能够将加工时间和成本缩短和降低70%甚至更多,同时还可提高灵活性,实现更好的交付周期和更高的质量。

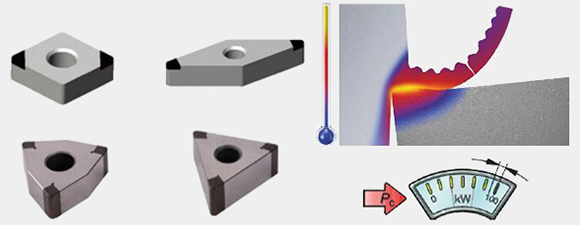

| 什么是CBN硬车工艺? 通常情况下,车削硬度超过45 HRC (通常处于55-68 HRc的范围内) 的材质被定义 为硬车削。 在轴承行业,轴承热处理后,沟道的硬度普遍在58-64HRC,传统工 艺是采用磨削加工,来 达到表面的尺寸和粗糙度,而立方氮化硼 (CBN) 的出现提 供了一种全新的解决方案。CBN 材料具有出色的热硬性,可以在非常高的切削速 度下使用,它还表现出良好的韧性和耐热冲击性。CBN硬车工艺通过刀具和被加工 材料在切削时产生的瞬间高温,达到相变温度,剪 切部分的材料退火变软而形成 切削,同时又能保证沟道的尺寸,圆度,粗糙度。 |

|

CBN硬车工艺的优点

|

|

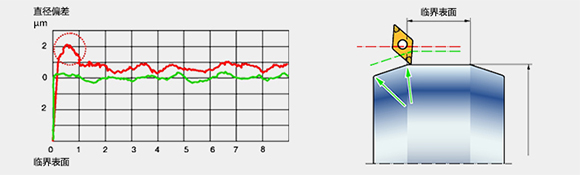

● 加工表面的尺寸精度 |

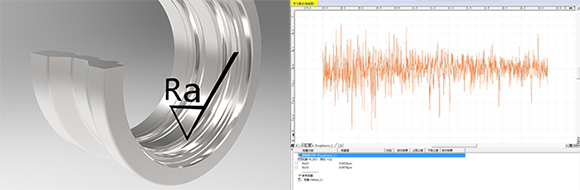

| ● 表面粗糙度 磨削加工在相对较高的进给率下能够得到良好的表面粗糙度,但用CBN硬切削能 以明显更高的金属切除率获得同等或更好的表面粗糙度,达到以车代磨的效果。 |

|

|

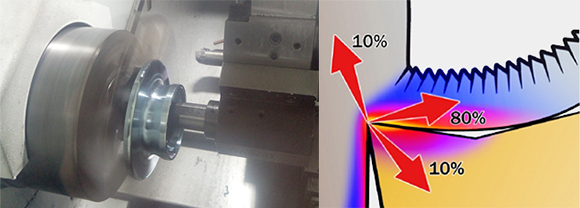

● 干净的加工工艺 传统的磨削加工,需要大量的冷却液以保证零件表面不产生烧伤,CBN硬切削是通 过切削部位的高温使工件材料退火软化来去除材料。因此CBN硬车工艺省去相关的 冷却系统,消除了与冷却液有关的成本和问题。硬车切削中生产的大部分热量被切 屑带走,通常切削加工产生的热量分配给切屑 (80%)、工件 (10%) 和刀片 (10%)。 |

影响CBN硬车工艺的因素

|

● 设备和装夹 |

|

|

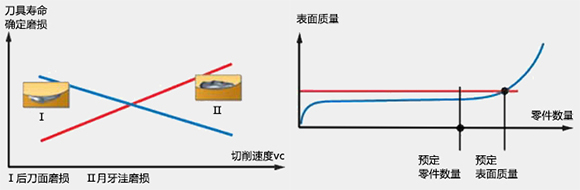

● 切削参数和刀具寿命 在CBN刀具切削中,切削区域中的高热量减小了切削力,因而切削速度过低会导 致热量产生不足并可能导致刀片崩裂。月牙洼磨损会逐渐影响刀片强度,但不会 对切削表面质量产生同等程度的影响,相反后刀面的磨损会逐渐影响尺寸公差。 保证表面粗糙度是通常的换刀原则。通常的做法是每班定时对表面粗糙度进行测 量,并在工艺设计时给出表面粗糙度的极限值,当达到该设定值时,就是更换刀 具的时机。对于一个成熟的工艺,通常按照比平均刀具寿命少10-20%的原则设置 预定的零件加工数量。精确的数值需要根据具体情况来确定,品牌刀具一般拥有 效稳定的品质,可以有效的保证加工预设值的执行。

|